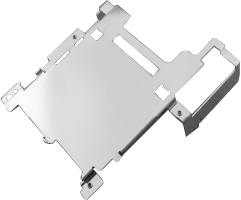

薄板加工工程

01. 設計

薄板の特性に応じた

製品仕様・工程設計

02. ブランク

歪みの少ないファイバー

レーザー加工機

03. 曲げ

薄板専用の

曲げ加工機

04. 絞り

簡易金型を

使った絞り

05. 溶接

溶接歪みを極力抑えた

YAGレーザー溶接

06. 検査・出荷

厳しい精度要求に

応える検査設備

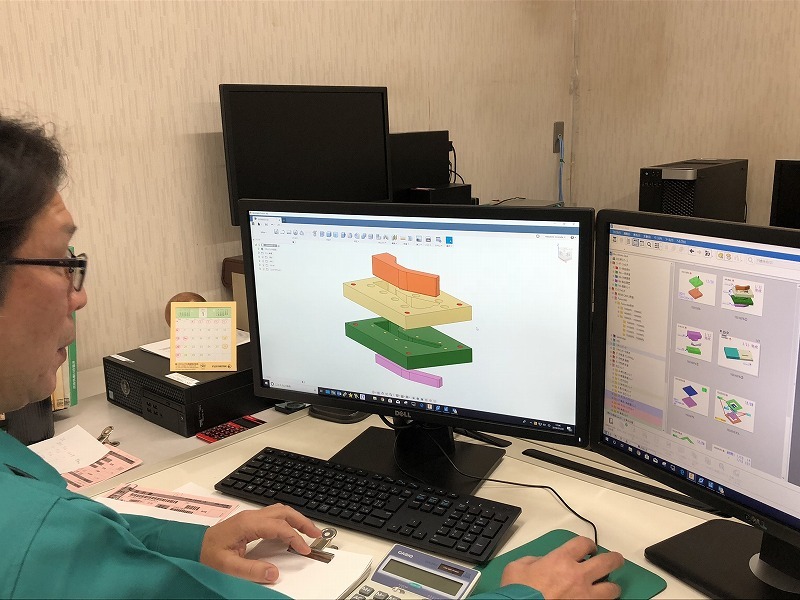

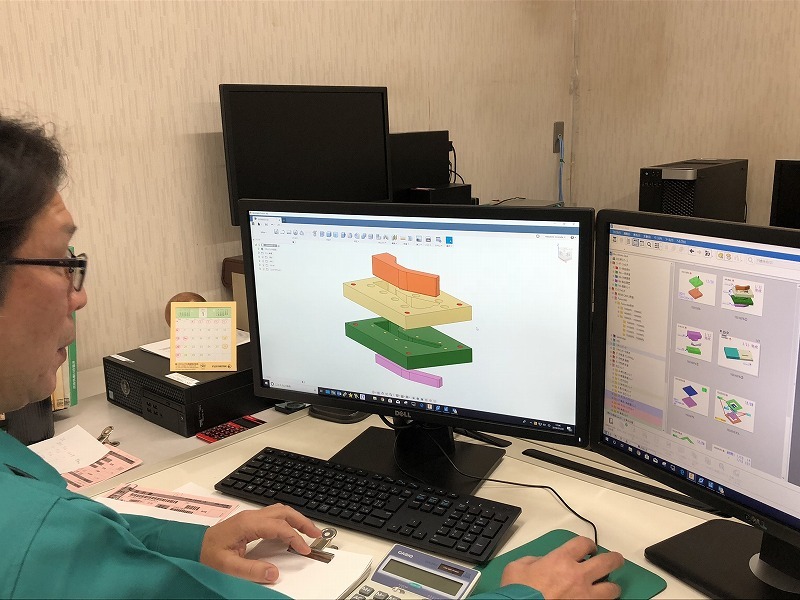

01. 薄板加工における設計

薄板加工は、一般的な板金加工と比べて要求精度が厳しいことが多く、最初の工程設計、展開作業は高精度加工の鍵を握る重要な工程となります。製品によっては、メーカー標準仕様の金型では対応できない曲げや絞り加工もあります。特殊な形状のものは、型の有無を設計段階で把握し、必要があれば専用の金型を設計・製作できる体制が整っているかどうかも、薄板の高精度加工における重要な要素の一つです。

また、薄板加工と通常の板金加工では、設計上のポイントが異なります。薄板板金には、曲げ回数が多く、R曲げを多用した製品形状がよく見られます。このような製品は特に曲げ工程順が重要で、正確な工程設計を行うことが必要不可欠な作業になります。また、高精度の曲げ加工を行うには、板厚の実測値を測定し、それを考慮した設計をする事が重要となります。

一般的な板金加工であっても材料を変形させようとすると、必ず加工応力に伴いスプリングバックが発生しますが、薄板板金ではスプリングバック量の割合も多く、バネ材では特に大きくなります。それを想定した金型設計をすることも重要なポイントです。さらに、材料のロール方向によっては、加工精度にも影響したり、クラックなどの原因になることもあります。

薄板板金加工と一般的な板金加工では作業工程はあまり変わりませんが、上記のように、高精度加工には充実した設備だけでなく、多くの経験と高度な技術が必要となります。

02. 薄板ブランク加工

ブランク加工とは、いわゆる板材からワークを製作するのに必要なサイズ・形状に機械を用いて切り出すことを指します。板金加工においては、ごく普通に行われている作業で、シャーリングやターレットパンチプレス、レーザー加工機が用いられています。板金加工業で一般的に使用されている加工機は、CO2レーザー加工機と呼ばれるもので、非常にパワーがあり汎用性に優れる一方で、切断する際に熱影響で板が歪んでしまう傾向にあります。板厚0.5mm程度の薄板を切断した場合、使用できなくなるほどの大きな歪みが発生します。この歪みの問題を解決するために薄板ブランク加工で用いられるのが、ファイバーレーザー加工機です。ファイバーレーザー加工機は、熱影響を最小限に抑え、板厚0.5mm以下の薄板でも歪みの少ないブランク加工を行うことが可能です。薄板加工に特化している企業では、このファイバーレーザー加工機の導入が進んでいます。

03. 薄板曲げ加工

薄板の曲げ加工においても、やはり専門の技術と設備が必要となります。曲げ加工に用いる設備として使われているベンダーも、板金加工の世界では2m・3m幅/100tというスペックが普通ですが、薄板曲げ加工においてはそれよりも小さく、加工能力も数t・数10t程度の機械で曲げ加工を行います。さらに精密板金で用いられる板厚1mm以上の板と比べて、薄板の場合は変形しやすいため、取り扱いにも注意が必要となります。

薄板曲げ加工においては、単純な90°曲げ以外にも、厳しい精度要求があるような曲げ加工や、特殊形状に加え、絞り加工などの技術も要求されます。そして、薄板曲げ加工においては、曲げ加工に用いる金型をどれだけ豊富に保有しているか、技術・設備がどれだけ薄板加工に特化できているかが、多様な要求へ柔軟に対応できるかどうかの重要なポイントとなります。

04. 薄板絞り加工

薄板板金における溶接では、高度な加工技術が必要となります。板金加工でよく使われる溶接方法としてTIG溶接がありますが、汎用的で多くの技術者が扱える一方で、溶接時の熱によりワークが大きく歪んでしまうことが問題点として挙げられます。(TIG溶接では)板厚1mm以下でも、高い技術力が無いとキレイに溶接ができないと言われておりますが、これが板厚0.5mm以下の薄板になると、より熱影響を受けやすく、大きく変形してしまうため、寸法を維持することが難しくなります。

近年、薄板の溶接に活用されているのが、レーザー溶接機と呼ばれるものです。レーザー溶接は、原理上、TIG溶接などの他の溶接方法と比べると熱による歪みが発生しにくいことが特徴として挙げられ、薄板加工における溶接技術として導入が進んでいます。

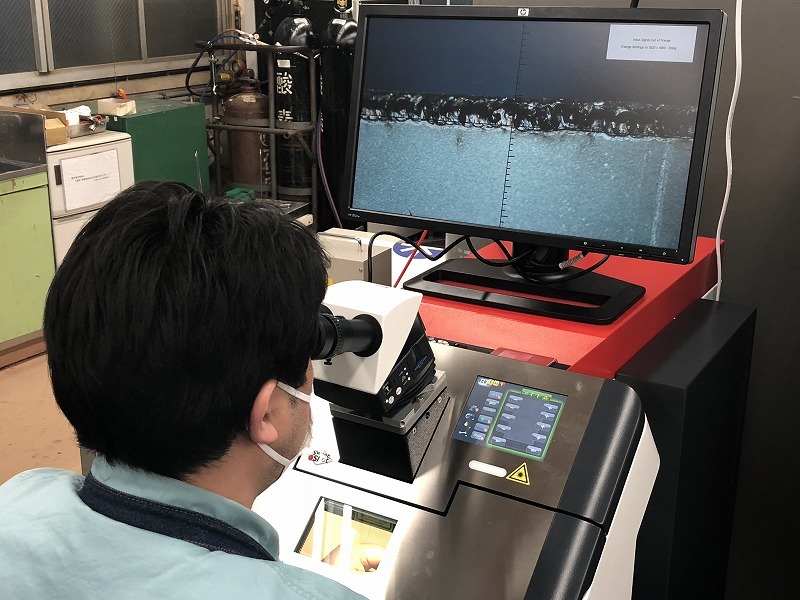

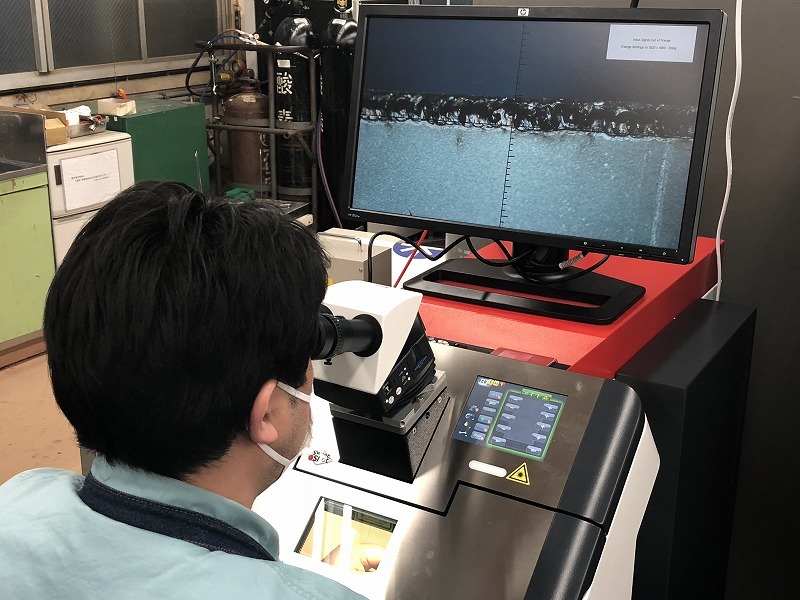

05. 薄板溶接

薄板板金で溶接を行うことは、技術的に非常にハードルの高い加工技術のひとつです。例えば精密板金でよく使われる溶接方法としてTIG溶接がありますが、これは汎用的で多くの溶接工が扱える一方、溶接による熱によりワークが大きく歪んでしまうことが問題点として挙げられます。この「熱による歪み」が薄板加工においては厄介で、通説では、厚さ1mm以下になってくると、TIG溶接では高い技術力が無いとキレイに溶接ができないと言われています。これが厚さ0.5mmにもなってくるとTIG溶接では溶接はほぼ不可能となります。現在、こうした薄板の溶接でも熱による歪みが小さく、活用されているものは、いわゆるレーザー溶接機と呼ばれるものです。このレーザー溶接機は、原理上、TIG溶接などの他の溶接方法に比較すると熱による歪みが発生しにくい(やはり溶接ですので全く歪まない、という訳ではありません)ことが特徴として挙げられ、薄板加工における溶接方法として導入が進んでいます。

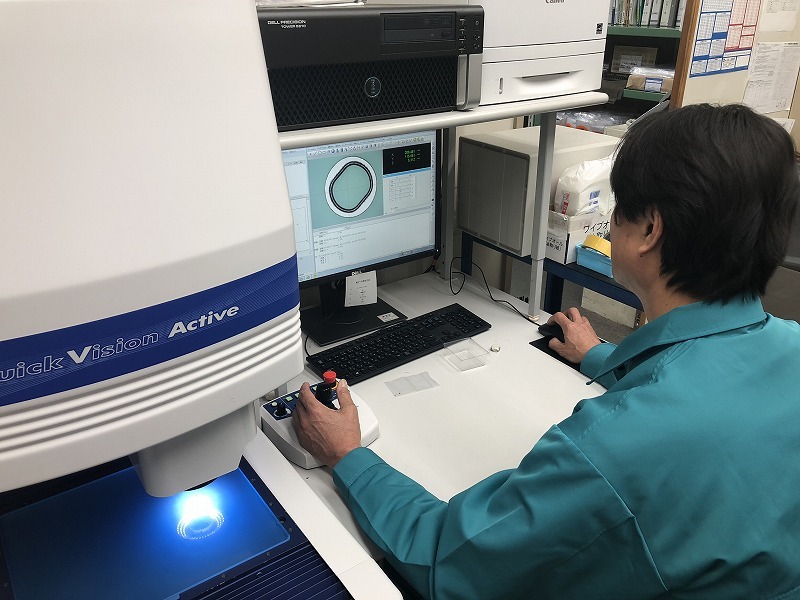

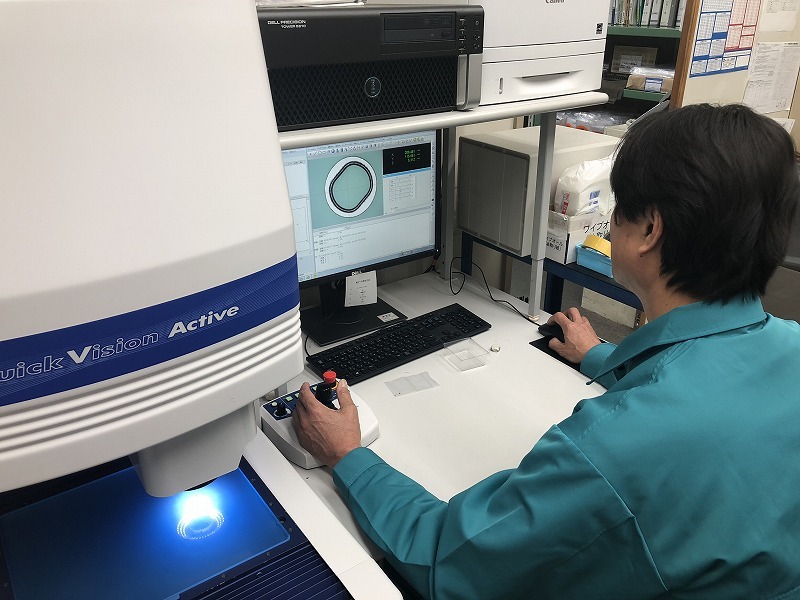

06. 検査・出荷

薄板板金加工は、通常の板金加工と比較すると、検査や出荷工程もかなり内容が違ってきます。薄板加工品は厳しい精度要求があるものが多く、通常の板金加工で使用しているような検査器具では測定ができません。板金加工の寸法公差は、厳しいものでも±0.2mm程度ですが、薄板加工になると、±0.05mm以下という精度も要求されます。

さらに、薄板加工品は細かく、数も多いこともあるため、精度要求や、全数検査などの要望に対応するための検査設備と体制を整える必要があります。薄板板金加工.comを運営する西野精器製作所では、三次元測定器や画像測定器などに加え、ワンショット3D測定マイクロスコープやデジタルマイクロスコープを使用して測定することで、これらの要求に対応しています。